Das Green-Building Startup Shell Wall tech setzt auf 3D-Druck-Technik im Hausbau und verspricht, das Gewicht von Betonwänden um über 70 % reduzieren zu können.

Die 3D-Betondrucktechnologie (3DCP) ist bereits schon eine Weile dafür bekannt, dass sie einen besonders effizienteren Ansatz für den Bau von Gebäuden bietet. Jetzt geht wurde diese Technik noch weiter verbessert: Die neueste Generation von 3DCP soll noch besser sein und zu Wänden führen, die angeblich 72 % leichter sind als ihre herkömmlichen Gegenstücke.

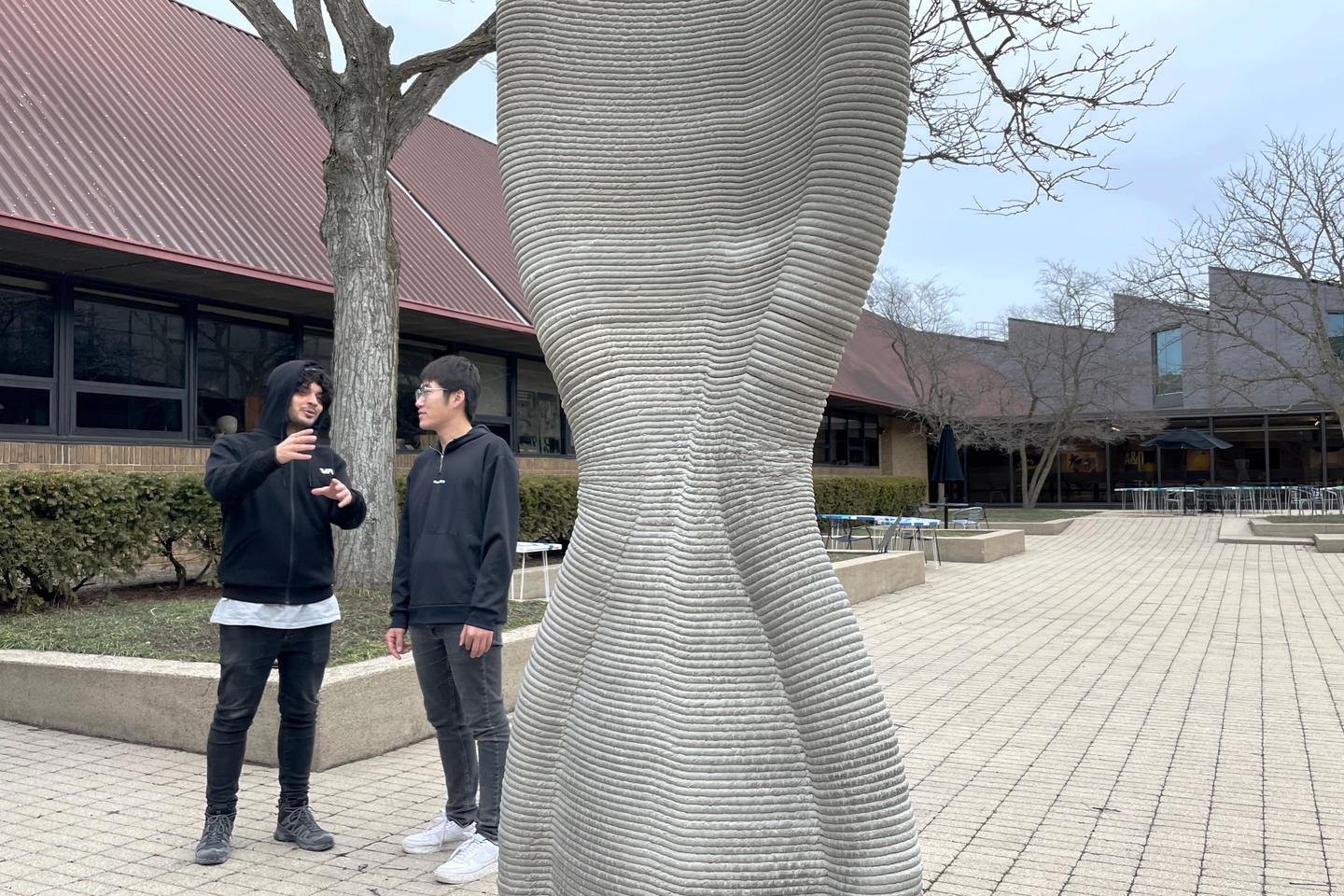

Greentech Gebäude: robotergesteuerte Extruderdüse

Auf den meisten 3DCP-Baustellen bewegt sich eine robotergesteuerte Extruderdüse in geraden Linien parallel zum Boden und baut die Formen für die Wände in einer horizontalen Schicht auf. Sobald die Hohlräume in der Mitte dieser Formen mit Armierungseisen und weiterem Beton gefüllt sind, sind die Wände fertig.

Laut Dr. Mania Aghaei Meibodi und Kollegen vom DART-Labor (Digital Architecture Research Technologies) der University of Michigan wird bei solchen Konstruktionen mehr Beton verbraucht als nötig, und die architektonischen Merkmale der Gebäude sind auf relativ einfache Formen beschränkt.

An dieser Stelle soll das Shell Wall System der Universität ansetzen.

Der Fertigungsprozess-Prozess beginnt mit der Erstellung eines Computermodells der Struktur, das auf der möglichst effizientesten Verteilung des Materials basiert, das benötigt wird, um die erforderliche Festigkeit in jedem Teil des Gebäudes zu gewährleisten.

Mit anderen Worten: Es werden keine Materialien dort eingesetzt, wo sie nicht notwendig sind.

Anhand dieses Modells baut die Druckdüse dann geschichtete Wandelemente auf, die aus gebogenen vertikalen Strukturrippen und dünneren gebogenen Membranen bestehen, die die Zwischenräume überspannen.

Die Betonschichten werden nicht planar aufgetragen, das heißt, sie verlaufen nicht unbedingt parallel zum Boden. Während des Aufbaus der einzelnen Elemente werden vertikale Bewehrungsabschnitte in die Hohlrippen eingefügt, während die Wärmedämmung in den Hohlmembranen angebracht wird.

Dies soll das Gewicht von Betonwänden um über 70 % reduzieren.

Die 3D-Betondrucktechnologie (3DCP) ist bereits dafür bekannt, dass sie einen effizienteren Ansatz für den Bau von Gebäuden bietet. Eine neue Art von 3DCP soll jedoch noch besser sein und zu Wänden führen, die angeblich 72 % leichter sind als ihre herkömmlichen Gegenstücke.

3DCP: Vielversprechende grüne Technik für grünes Bauen

Auf den meisten 3DCP-Baustellen bewegt sich eine robotergesteuerte Extruderdüse in geraden Linien parallel zum Boden und baut die Formen für die Wände in einer horizontalen Schicht nach der anderen auf. Sobald die Hohlräume in der Mitte dieser Formen mit Armierungseisen und weiterem Beton gefüllt sind, sind die Wände fertig.

Laut Dr. Mania Aghaei Meibodi und Kollegen vom DART-Labor (Digital Architecture Research Technologies) der University of Michigan wird bei solchen Konstruktionen mehr Beton verbraucht als nötig, und die architektonischen Merkmale der Gebäude sind auf relativ einfache Formen beschränkt. An dieser Stelle soll das Shell Wall System der Universität ansetzen.

Green Building: Effizienteste Verteilung des Materials

Es beginnt mit der Erstellung eines Computermodells der Struktur, das auf der effizientesten Verteilung des Materials basiert, das benötigt wird, um die erforderliche Festigkeit in jedem Teil des Gebäudes zu gewährleisten. Mit anderen Worten: Es werden keine Materialien dort eingesetzt, wo sie nicht notwendig sind.

Anhand dieses Modells baut die Druckdüse dann geschichtete Wandelemente auf, die aus gebogenen vertikalen Strukturrippen und dünneren gebogenen Membranen bestehen, die die Zwischenräume überspannen. Die Betonschichten werden nicht planar aufgetragen, das heißt, sie verlaufen nicht unbedingt parallel zum Boden.

Während des Aufbaus der einzelnen Elemente werden vertikale Bewehrungsabschnitte in die Hohlrippen eingefügt, während die Wärmedämmung in den Hohlmembranen angebracht wird.

Tests in kleinem Maßstab ergaben, dass die Shell Wall-Elemente im Vergleich zu herkömmlichen, aus massivem Beton gebauten Wänden gleicher Größe bei gleicher struktureller Festigkeit eine Gewichtsreduzierung von 72 % bieten. Die Technologie soll nun in großem Maßstab auf realen Baustellen getestet werden.

Im Video oben könnt ihr sehen, wie einige der Modelle gedruckt werden.

Quellen:

Uni Michigan DART , https://youtu.be/ZDrt9sBrOdc