Nicht nur grüne Politiker gibt es heute auf der Hannover Messe zu erleben (heute kommt Robert Habek), sondern auch innovative grüne Technik, aka Greentech, ist bei der Hannover Messe zu bestaunen: Das DLR zeigt bei der bedeutendsten Industrie-Show des Planeten in Hannover das Windrad der Zukunft.

Rotorblätter gehören zu den Kernkomponenten einer Windenergieanlage. Sie sind bis zu 70 Meter lang und wiegen zwischen 15 und 20 Tonnen. Um Windenergieanlagen in Zukunft effizienter zu betreiben und auch Standorte nutzen zu können, die weniger windintensiv sind, braucht es noch größere und gleichzeitig leichtere Blätter.

Wie sich das realisieren lässt und welche technischen Herausforderungen damit verbunden sind, untersucht das Deutsche Zentrum für Luft- und Raumfahrt (DLR) mit Partnern aus Forschung und Industrie.

Spannender Greentech auf Hannover Messe

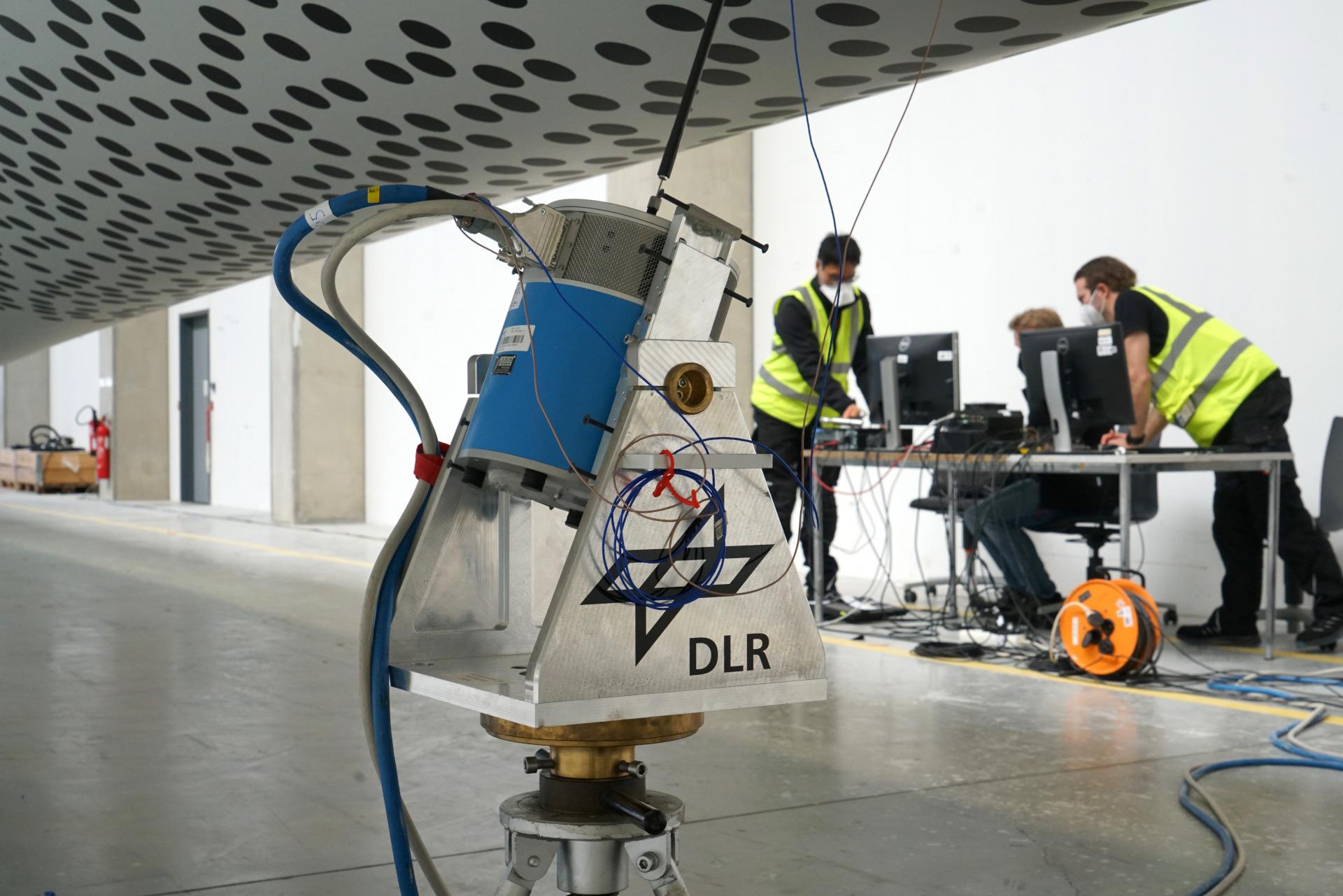

Der im Aufbau befindliche Forschungspark Windenergie WiValdi (Wind Validation) des DLR in Krummendeich bietet dazu eine einmalige Gelegenheit: Über mehrere Wochen im März und April 2022 haben Wissenschaftlerinnen und Wissenschaftler der beiden DLR-Institute für Aeroelastik sowie für Faserverbundleichtbau und Adaptronik mit der zum Zentrum für Windenergieforschung ForWind gehörenden Leibniz Universität Hannover die Produktion von sechs Rotorblättern für die beiden Windenergieanlagen des Forschungsparks begleitet:

Im portugiesischen Werk des Industriepartners Enercon rüstete das 30-köpfige Team die Rotorblätter mit rund 1.500 Sensoren aus. Von der Blattspitze bis zur Blattwurzel steht nun modernste Messtechnik bereit. Diese ermöglicht es erstmals, das Schwingungs- und Belastungsverhalten sowie die Aerodynamik und Statik einer Windenergieanlage im Realmaßstab und Praxisbetrieb umfassend wissenschaftlich zu untersuchen.

Sensoren sind Nervensystem“ der Rotorblätter

Die Rotorblätter der beiden Windenergieanlagen des Forschungsparks sind 57 Meter lang und können sich mehrere Meter durchbiegen. Die Sensoren kann man sich wie das menschliche Nervensystem vorstellen. Sie sammeln Informationen, überwachen und geben Hinweise, wo ein Problem auftauchen könnte.

Im Inneren der Rotorblätter sind elektrische und optische Sensoren verbaut. Sie messen zum Beispiel die Beschleunigung an unterschiedlichen Stellen der Blätter und ermöglichen so Aussagen über das Schwingungsverhalten. Faseroptische Dehnungssensoren, die mit Lasertechnologie arbeiten, zeichnen die Belastungen auf, die auf das Material wirken.

Ein Netzwerk aus piezoelektrischen Wandlern empfängt und sendet Ultraschallsignale und kann entstehende Schäden im Rotorblatt direkt erkennen. Weitere Kameras im Umfeld der Windenergieanlagen schauen sich die Rotorblätter von außen an. Als Referenz für deren Messungen ist auf mehreren Abschnitten der Blätter ein Muster aus Punkten lackiert.

Daten für bessere Simulation und Konstruktion

Werden die Blätter immer länger und die Anlagen dadurch größer, entstehen neue Effekte: Zum Beispiel können sich Schwingungen der Rotorblätter gegenseitig verstärken und die Stabilität der Anlage beeinflussen.

Schon heute vereinen Rotorblätter Leichtbau mit Stabilität. Sie bestehen aus zwei zusammengeklebten Schalen, die innen weitgehend hohl und mit Stegen verbunden sind. Zum Einsatz kommen Sandwich-Materialien: Sie haben oben und unten eine Decklage aus mit Glasfasern verstärkten Hightech-Kunststoffen, dazwischen befindet sich Kunststoffschaum oder sehr leichtes Balsaholz.